Технические требования

- Производительность по воздуху - 150... 250 м3/ч.

- Гидравлическое сопротивление - не более 200 мм. вод. ст.

- Эффективность очистки не менее 90 %.

В настоящее время в производстве таблеток из порошка U2О запыленный воздух от пресса отсасывается вентилятором и очищается в двух фильтрах перед выбросом в атмосферу. Первый по ходу воздуха фильтр - рукавный, второй - аэрозольный. Основную нагрузку воспринимает рукавный фильтр.

Поскольку обслуживание рукавного фильтра сопряжено с некоторыми трудностями, предложено разместить перед ним эффективный циклон с тем, чтобы максимально снизить пылевую нагрузку на фильтр.

В данном случае циклоны известных конструкций, в том числе циклоны НИИОгаза серии ЦН, не подходят из-за их относительно низкой эффективности очистки. С учетом изложенных выше требований разработана конструкция циклона. Циклон изготовлен и испытан на лабораторном стенде. Схема стенда представлена на рис. 1.

- корпус циклона

- съемный бункер для уловленной пыли

- трубка Пито-Прандтля

- дифманометр

- питатель тонкой дозы пыли

- питатель грубой дозы пыли

- вентилятор

- шибер

Лабораторный стенд, его основные узлы и детали.

На входе в циклон размещено дозирующее устройство для создания необходимой запыленности воздуха. Устройство выполнено в виде трубы квадратного сечения на верхней крышке которой размещены дозаторы тонкой и грубой дозировки, на входе воздуха установлена трубка Пито-Прандтля соединенная с дифманометром для измерения скорости воздушного потока. На выходе из циклона выхлопная труба соединена криволинейным газоходом квадратного сечения с вентилятором. Квадратное сечение газохода выбрано из соображений простоты изготовления. Для измерения перепада давления на циклоне имеется точка отбора давления, соединенная с дифманометром. Перед входом в вентилятор размещен шибер, для установки необходимого расхода воздуха. Уловленный в циклоне порошок собирается внизу циклона в съемном пылесборнике. Эффективность работы циклона определялась весовым методом.

При стендовых исследованиях циклона в качестве пылевой нагрузки использовался алюмосиликатный катализатор и двуокись алюминия. Насыпная плотность катализатора 850... 1000 кг/м3, а средний размер частиц 50... 60 мкм. Средний размер частиц двуокиси алюминия - 10... 15 мкм.Некоторые результаты опытов с алюмосиликатным катализатором и двуокисью алюминия представлены в таблице.

Обозначения в таблицах:

Q - расход газа, м3/ч.

Z - запыленность газа, г/м2.

DP - гидравлическое сопротивление, мм вод. ст.

h - эффективность очистки, %.

|

материал

|

Q, м3/ч

|

Z, г/м3

|

DР, мм вод.ст.

|

h, %

|

|

Алюмосиликатный катализатор

|

300

|

21

|

17

|

99,1

|

|

24

|

16

|

99,0

|

|

500

|

3,6

|

35

|

99,7

|

|

19,6

|

35

|

100

|

|

175

|

28

|

100

|

|

700

|

19

|

77

|

100

|

|

21,3

|

77

|

100

|

|

175

|

71

|

99,9

|

|

1000

|

19

|

130

|

100

|

|

62

|

130

|

100

|

|

Оксид алюминия

|

500

|

92

|

35

|

95,1

|

|

700

|

35

|

79

|

97,5

|

|

62

|

79

|

97,7

|

|

1300

|

11

|

235

|

97,7

|

|

35

|

235

|

98,1

|

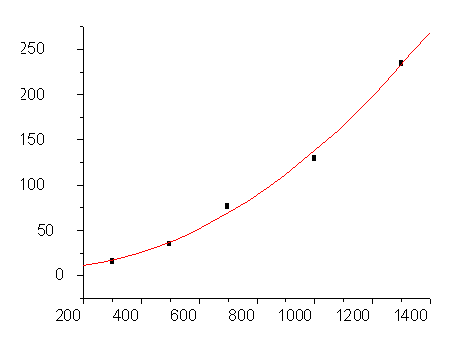

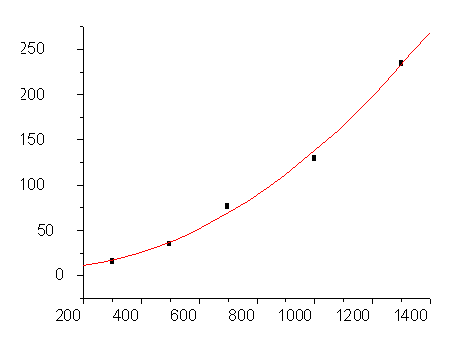

На графике рис. 2 представлена зависимость гидравлического сопротивления от расхода воздуха. На оси абсцисс отложены расходы циклонов лабораторного и промышленного. Расходы промышленного образца даны в скобках. Оба циклона геометрически подобны и их коэффициенты гидравлического сопротивления равны и, следовательно, при равенстве соответствующих скоростей их гидравлическое сопротивление практически будет одинаковым.

На промышленном образце несколько увеличен диаметр выходного отверстия и уменьшен угол раскрытия нижнего конуса, это сделано для того, чтобы при больших запыленностях воздуха предупредить зависание порошка в бункере. Также переработан верхний узел циклона, вместо газохода квадратного сечения предложено установить раскручивающую улитку с диффузором. Это позволит несколько снизить гидравлическое сопротивление.

.png)